Letztes Jahr im Frühling kam mir der Gedanke angesichts Bergen von Grünschnitt und Ästen in Muckendorf, einen Holzhäcksler zu bauen. Zum einen vermutlich weil Miethäcksler nicht gerade günstig sind, zum anderen, weil mich das Projekt einfach gereizt hat. Was mich damals geritten hat, weiß ich nicht mehr so genau… 😉 Baubeginn war letztes Jahr im Sommer. Begonnen habe ich mit der Skizze und dem Zusammensuchen der verschiedenen Teile. Ein 7,5kW Drehstrommotor aus den 60iger Jahren bildete den Antrieb. Das komplette Gehäuse habe ich aus alten H-Trägern und L-Profilen über den Winter mit der Elektrode zusammengeschweisst. Gewicht derzeit etwa 130kg, alleine der Motor wiegt knappe 50kg. Der Rotor selbst ist ebenfalls aus L-Profilen zusammengeschweisst und hat Klingen aus HSS Stahl aufgeschraubt, Klingenbreite 300mm. Die Lagerblöcke sind Flanschlager mit 50mm Durchgang, sehr solide chinesische Ausführung.

Last spring i decided to build a wood chipper due to a lot of green waste in Muckendorf. After a quick draft i searched for material in my workshop. An old 60s style 3 phase induction motor with 7,5kW for the drivetrain. All the other parts were mainly steel beams (H, L) welded with stick welding together. The total weight is now around 130kg, the motor itself has 50kg. The rotor has blades out of hss, 300mm width. Massive chinese ball bearings with 50mm inner dimension.

Der Rotor wurde dann mittels Messuhr ausgewuchtet, schwierige Angelegenheit, da das Ding selbst fast 15kg hat… Kleine Unwuchten können da schon ein Problem werden. Ist mir aber erstaunlicherweise gut gelungen 🙂

The rotor was balanced with a dial gauge, it has around 15kg and by turning with several hundred rounds per minute it will get shaking very quick… During the construction i didn’t took photos, the first test run was in spring 2015, with a chain drive. it sounded like a gasoline engine 😉

Vom Bau habe ich leider keine Fotos, der erste Testlauf war dann dieses Jahr im Frühling mit einem Kettenantrieb, der aber nicht ideal und unnachgiebig ist. Mit dem Test war ich zufrieden, keine Unwucht bemerkbar, surrt wie ein Benzinmotor das Ding 😉

In der Zwischenzeit haben sich über 8qm Grünschnitt angesammelt, also viel Arbeit für das Ding.

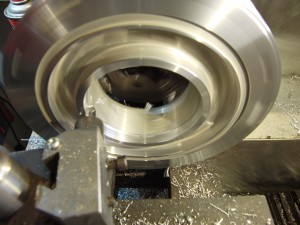

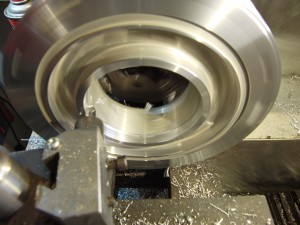

Im Moment rüste ich den Häcksler auf Riemenantrieb um. Die Riemenscheibe auf der Rotorwelle ist etwas zu groß für meine Drehbank, also habe ich mit einem Stück Flachstahl und einem VHM Plättchen, das mit einer Crimpzange auf den Flachstahl gespannt ist, nachgeholfen. Damit drehe ich die V-Nut für den Riemen.

Sobald die Riemenscheibe für den Motor fertig ist, gibt es den nächsten Test und hoffentlich das erste gehackte Holz 😉

At the moment i rework the chipper and convert it to a belt drive. The belt pulley was too large for my lathe, so i crimped a solid carbide tip on a piece of steel to turn the v-notch. I will make the next test, when the belt drive is finished.