Nach dem Zuschneiden der Platten auf der Bandsäge und dem Waschen der Teile, waren sie bereit zum Fräsen.

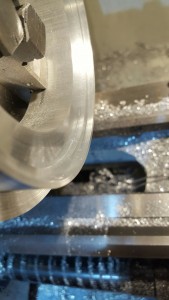

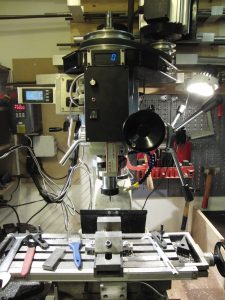

Die Edelstahlplatten wurden zu mehrt im Schraubstock eingespannt und sowohl flächig auf der Oberseite als auch auf den Stirnflächen überfräst.

Heraus kamen 120 gleich große Platten

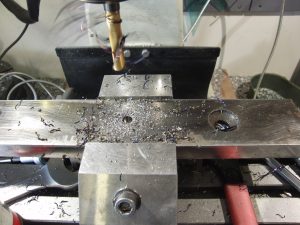

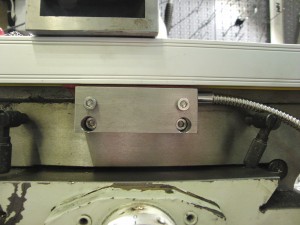

Dann erneut eingespannt und Nuten eingefräst: (auf dem Bild wurde der Schraubstock schon entspannt, darum die nicht durchgängige Ausfräsung)

Dann erneut eingespannt und Nuten eingefräst: (auf dem Bild wurde der Schraubstock schon entspannt, darum die nicht durchgängige Ausfräsung)

Die fertig gefrästen Platten mit Nut:

Die fertig gefrästen Platten mit Nut:

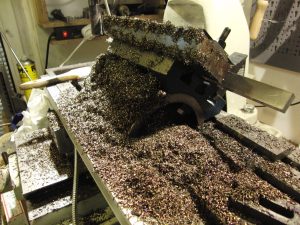

Dann kam die aufwendigste Arbeit, insgesamt 5 Bohrungen in jede Stegplatte bohren.

Mit VHM Bohrern und entsprechender Kühlschmierung aus Ethanol und Öl habe ich dann in stundenlanger Kleinarbeit insgesamt 600 Bohrungen in den Edelstahl geschaffen…

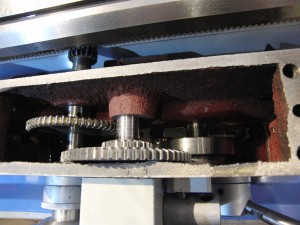

Die Stegplatten müssen nun gebogen werden, da sie jeweils auf der Vorderseite eine Rundung aufweisen, um mit den jeweils anschließenden Platten überlappen zu können.

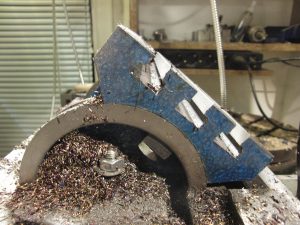

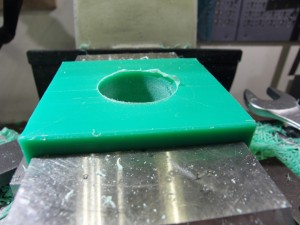

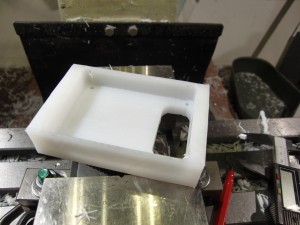

Um diese Abkantung durchführen zu können, baute ich eine Form, in der die Platten für den Pressvorgang eingelegt und fixiert werden können.

Der Basisblock, bereits mit der Ausnehmung für die Platte versehen. Die Innenecken sind mittels Bohrung freigestellt.

Eine Nut, um eine eventuell feststeckende Platte auswerfen zu können.

Dann habe ich den ganzen Klotz im Winkel von 25° (der Winkelmesser ist gerade während des Fotos umgesprungen :)) in den Schraubstock gespannt und plangefräst. Dieser Winkel wird beim Pressen auf die Kettenplatten übertragen.

Für die Pressarbeit habe ich mit eine Werkstattpresse mit einem 20T Hydraulikstempel gekauft, da der Selbstbau teurer gekommen wäre… Habe sie nur zusammengeschraubt und sie um 4 Rollen ergänzt, damit ich sie flexibel umher rollen kann.

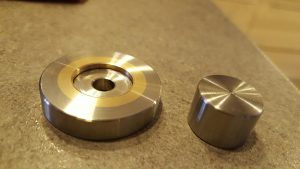

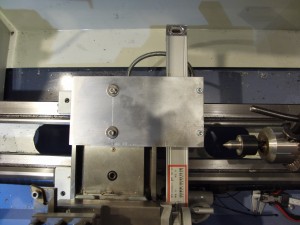

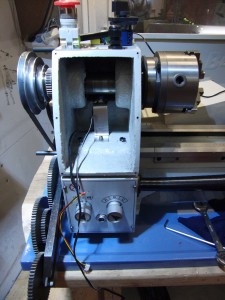

Das fertige Presswerkzeug auf der Hydraulikpresse, bereit zum Einsatz 🙂

Das fertige Presswerkzeug auf der Hydraulikpresse, bereit zum Einsatz 🙂

Ein Aluklotz dient als Druckstück zwischen Stempel und Kettenplatte, damit sind später keine Riefen im Edelstahl sichtbar. Am ersten Bild sieht man gut das überstehende Stück der Platte, dass umgebogen werden soll.

Bei rund 8 Tonnen Druckkraft gibt das 4mm Blech nach und biegt sich schön im definierten Winkel.

Bei rund 8 Tonnen Druckkraft gibt das 4mm Blech nach und biegt sich schön im definierten Winkel.

Bild rechts nach dem Hochfahren des Stempels, die Platte ist exakt gebogen.

Die fertige Platte 🙂

Nun geht es an die Massenfertigung von mehr als 120 Stück…

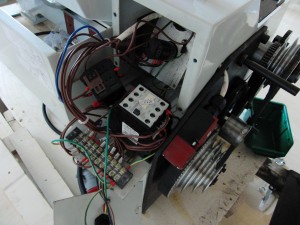

Die Presse hatte eine Handpumpe dabei, das händische Pumpen ging mir allerdings nach ein paar Stück derart auf die Nerven ging, dass ich einen Pneumatikzylinder kaufte, der oszilierend die Hydraulikpumpe mit Pumpstößen versorgt.

Damit war dann die Arbeit um einiges schneller und leichter und im Handumdrehen waren alle Platten gebogen.