Nachdem die Maschine in meinem Wohnzimmer zwischengelagert war, begann ich die gesamte Maschine in ihre Einzelteile zu zerlegen. Alle Teile und Schrauben von der dicken pastösen Chinesenpampe befreit, die die Maschine auf hoher See vor Rost schützen soll.

Bis schließlich nur noch das Bett mit handlichen 70kg über blieb… Dieses konnte ich dann problemlos auf meiner Werkbank ausrichten.

Alle anderen Teile wurden dann zwischengelagert 😉

Alle anderen Teile wurden dann zwischengelagert 😉

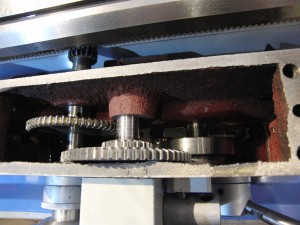

Das Vorschubbetriebe zerlegt und das alte eigentlich neue Öl, das mit Spänen, Gußsand und anderen nicht identifizierbaren Teilen verunreinigt war, habe ich abgelassen, die Innenteile gereinigt und manche Stellen mit Rostschutz nachgebessert, anschließend wieder mit Getriebeöl aufgefüllt.

Das Vorschubbetriebe zerlegt und das alte eigentlich neue Öl, das mit Spänen, Gußsand und anderen nicht identifizierbaren Teilen verunreinigt war, habe ich abgelassen, die Innenteile gereinigt und manche Stellen mit Rostschutz nachgebessert, anschließend wieder mit Getriebeöl aufgefüllt.

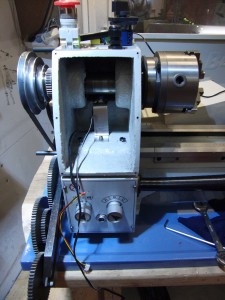

Das Vorschubgetriebe wieder an seinem Platz… Die Zug und Leitspindel fehlt noch.

Das Vorschubgetriebe wieder an seinem Platz… Die Zug und Leitspindel fehlt noch.

Auch die Zahnräder des Schloßkastens laufen im Ölbad, daher wieder billiges Chinesenöl entfernt, gesäubert (Späne was das Zeug hält) und befüllt, montiert, fertig.

Auch die Zahnräder des Schloßkastens laufen im Ölbad, daher wieder billiges Chinesenöl entfernt, gesäubert (Späne was das Zeug hält) und befüllt, montiert, fertig.

Die Spindelmutter des Planvorschubs hatte einen Riss (Mutter aus minderwertigem Grauguss?), aber ohne Probleme sofort Ersatz beim Maschinenhändler bekommen. Nachdem die vorhandene „Elektronik“ ausgeweidet wurde (immerhin ein Siemens Motorschutzschalter darunter), war viel Platz im Spindelstock.

Nachdem die vorhandene „Elektronik“ ausgeweidet wurde (immerhin ein Siemens Motorschutzschalter darunter), war viel Platz im Spindelstock.

Diesen nutzte ich für die Montage eines Hallsensors für die Drehzahlanzeige. Im Spindelstock ist dieser weitgehend vor Staub und Spänen geschützt. Einen Magneten mit Epoxyd auf die Welle geklebt und fertig.

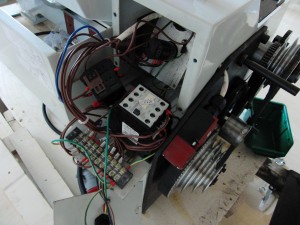

Die erste fertige Blende mit Drehrichtungsschalter und Drehzahlregelungspoti, außerdem der Display für die Drehzahlanzeige von hinten.

Das vorhandene Gehäuse wurde mit der Flex bearbeitet und anschließend größer wieder zusammen geschweißt, damit der Frequenzumrichter und alle anderen Anzeigen Platz haben… Vom Schweißen selbst habe ich leider keine Bilder…

Das vorhandene Gehäuse wurde mit der Flex bearbeitet und anschließend größer wieder zusammen geschweißt, damit der Frequenzumrichter und alle anderen Anzeigen Platz haben… Vom Schweißen selbst habe ich leider keine Bilder…

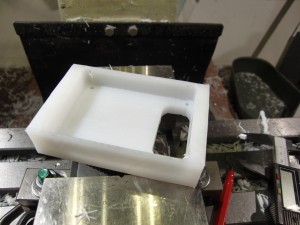

Um die Anzeigeeinheit des Frequenzumrichters in die Frontplatte montieren zu können, habe ich aus POM eine Art Halterung gefräst, mit dieser wird der Display von hinten an die Frontplatte gehalten.

Um die Anzeigeeinheit des Frequenzumrichters in die Frontplatte montieren zu können, habe ich aus POM eine Art Halterung gefräst, mit dieser wird der Display von hinten an die Frontplatte gehalten.

Alle Teile fertig zum Einbau in die obere Blende, und daneben von hinten fertig eingebaut.

Alle Teile fertig zum Einbau in die obere Blende, und daneben von hinten fertig eingebaut.

Spezialanfertigung einer Pfostensteckerverlängerung für den Display des Frequenzumrichters 😉

Und fertig weiß lackiert und eingebaut. In der oberen Frontplatte ist noch zusätzlich ein Wattmeter verbaut, der die aktuell aufgenomme Leistung aus dem Netz anzeigt. Ganz nützlich beim Gewindedrehen oder dergleichen.

Und fertig weiß lackiert und eingebaut. In der oberen Frontplatte ist noch zusätzlich ein Wattmeter verbaut, der die aktuell aufgenomme Leistung aus dem Netz anzeigt. Ganz nützlich beim Gewindedrehen oder dergleichen.

EDIT:

Die beiden Schaltknöpfe für das Vorschubgetriebe sind sehr schwergängig zu drehen, da sie nur eine Riffelung besitzen, daher habe ich schräge Gewinde in den Knopf geschnitten und Hebel daran geschraubt, jetzt lässt sich das Getriebe spielend leicht schalten.