Am Wochenende begann ich mit den Arbeiten des kleineren Auslegers. Dieser misst trotzdem immerhin fast 700mm Länge. Nach ein paar Anfragen an Laser und Wasserstrahlzuschneider, die alleine für die zwei Seitenteile aus Edelstahl ca jeweils 80 Euro haben wollten, entschied ich mich dazu mein eigenes Material zu verarbeiten. Vor einiger Zeit kam ich günstig zu Edelstahlplatten mit 4mm Stärke. Vermutlich V4A daher 1.4401 oder ähnliches Material, da extrem schwer zerspanbar und verdammt gut schweißbar. Auch einige Tage in chlorhaltiger Flüssigkeit lässt die Platten nicht rosten.

On the weekend i started the work for the small boom. Total lenght about 700mm. Laser cutted parts for the boom will be around 80 Euro each, so i decided to make it out of stainless plates i got some time ago. The stainless plates are V4A or 1.4401 material, hardly to mill, but very well weldable.

So perfect material for the boom. Some welding tests first.

Also ideales Ausgangsmaterial. Zuerst noch einige Schweißtests gemacht.

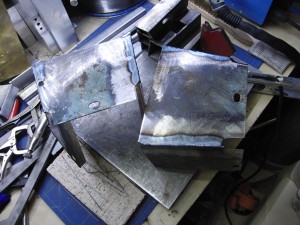

Dann old school mit Schablone die Seitenteile aufgezeichnet und mit der Flex grob ausgeschnitten. Die Platten waren leider nicht groß genug, um die langen Seitenteile auf einmal ausschneiden zu können, deshalb bestehen sie aus zwei Teilen, die verschweisst werden. Dann die Teile auf die Fräse gespannt und auf Maß gefräst.

Dann old school mit Schablone die Seitenteile aufgezeichnet und mit der Flex grob ausgeschnitten. Die Platten waren leider nicht groß genug, um die langen Seitenteile auf einmal ausschneiden zu können, deshalb bestehen sie aus zwei Teilen, die verschweisst werden. Dann die Teile auf die Fräse gespannt und auf Maß gefräst.

Working old school with a pattern and than cut out the parts roughly with the flex. The long parts consisting out of two seperatly parts, finally welded together. Than milled on the milling machine to the final shape.

Der Ausleger wird kastenartig zusammengebaut, wie beim Original, die seitlichen Teile habe ich ebenfalls auf Maß gefräst.

Der Ausleger wird kastenartig zusammengebaut, wie beim Original, die seitlichen Teile habe ich ebenfalls auf Maß gefräst.

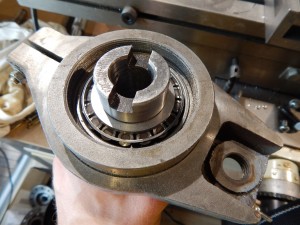

Der Ausleger bekommt an den Gelenkpunkten Alumniumblöcke zu Versteifung, in die später Messingbuchsen für die Bolzen eingesetzt werden.

Der Ausleger bekommt an den Gelenkpunkten Alumniumblöcke zu Versteifung, in die später Messingbuchsen für die Bolzen eingesetzt werden.

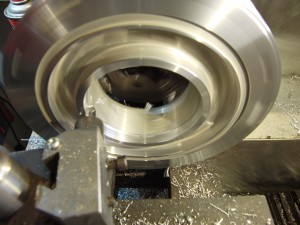

Fräsen des ersten Aluklotzes mit einem Messerkopf.

The boom gets aluminum blocks where the joint connection of the arm is. Later silicone bronce bearings are inserted there.

The first block is milled with a face mill.

Und spiegelblanke Oberfläche.

Mirror-finish of the aluminum.

Dann zusammenschweißen der beiden Seitenteil-Stücke. Als Unterlage dient eine große schwere Aluplatte um dem Verzug engegenzuwirken und die Wärme besser abzuleiten.

Fertige Schweißnaht.

Than i welded the two side parts together. I used a heavy aluminum plate as back up to avoid welding distortion.

The finished TIG weld.

Und dann das Ganze überschliffen…

The weld grinded…

Dann mit den Alublöcken verschraubt…

Connected with the aluminium blocks…

Zufräsen der Beplankung und der inneren Versteifung

Einschweißen der Stützbleche:

Einschweißen der Stützbleche:

Aufschweißen von Aufdopplungen und verschließen der Bohrlöcher

Aufschweißen von Aufdopplungen und verschließen der Bohrlöcher

Anschließendes verschweißen aller Platten miteinander:

Anschließendes verschweißen aller Platten miteinander:

Insgesamt stecken jetzt in etwa 28 Stunden Arbeitszeit in dem Teil, Gesamtgewicht derzeit 12kg.

I needed for this part at this stage in total 28 hours, weight of the boom part 12kg.

Für die Beplankung der Rundungen und Ecken wurden kleine Teile geschnitten und diese dann verschweisst und anschließend verschliffen. Und ein Stimmungsfoto meiner Fräse 😉

Small parts for the roundings. Welded and then grinded. And a „sunset“ picture of the milling machine 😉

Für die Rundung am Ende des Auslegeres habe ich mit der Bandsäge Schlitze in das Blech geschnitten, anschließend angepunktet und über die Rundung gebogen. Dann komplett verschweisst.

Für die Rundung am Ende des Auslegeres habe ich mit der Bandsäge Schlitze in das Blech geschnitten, anschließend angepunktet und über die Rundung gebogen. Dann komplett verschweisst.

For the radius at the end of the boom, i sliced a piece of stainless steel, then spot welded it and turned it according to the radius. Then welded together.

Und der aktuelle Stand des kleinen Auslegers. Es fehlen noch die Bohrungen für die Messingbuchsen und die Anschweißteile für die Hydraulikzylinder.

Alten Motor entfernt, Riemenscheibe abgezogen, Motorträgerplatte der Bandsäge etwas modifiziert und den neuen Motor dranngebaut.

Alten Motor entfernt, Riemenscheibe abgezogen, Motorträgerplatte der Bandsäge etwas modifiziert und den neuen Motor dranngebaut. Die Säge hat jetzt eine Art Podest aus Blech bekommen, darunter hat der Frequenzumrichter seinen Platz und ist vor Staub und Sägespänen geschützt.

Die Säge hat jetzt eine Art Podest aus Blech bekommen, darunter hat der Frequenzumrichter seinen Platz und ist vor Staub und Sägespänen geschützt.